- Phiên bản máy tính

- Phiên bản mobile

- GIáŧI THIáŧU

- TIN TáŧĻC

- THÆŊ VIáŧN

- KHÃCH HÃNG

- LIÃN Háŧ

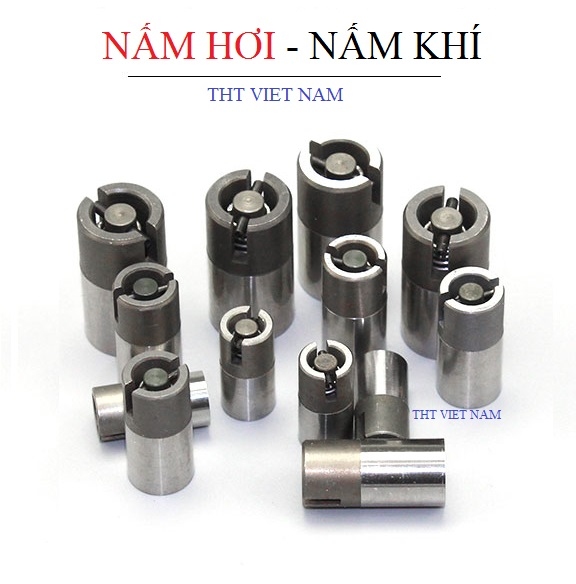

- PHáŧĪ TÃNG KHUÃN NHáŧ°A

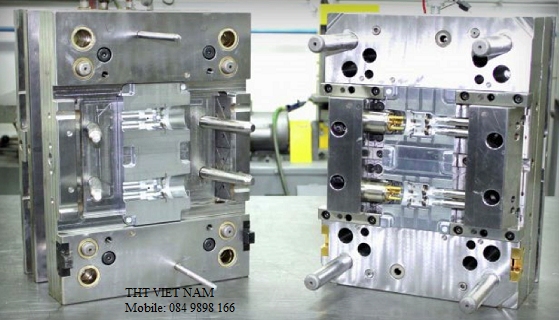

- PHáŧĪ TÃNG KHUÃN DᚎP

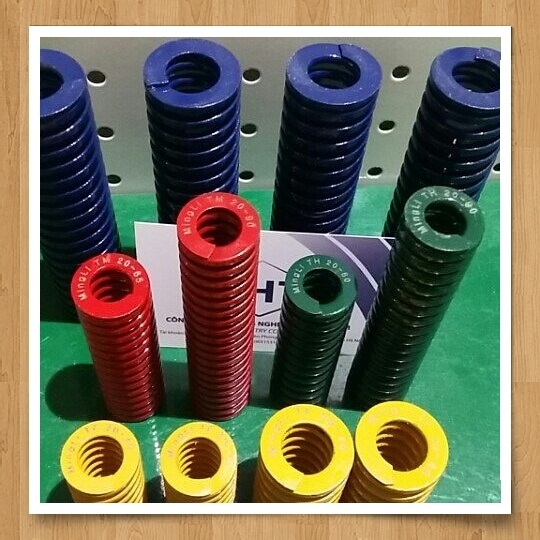

- LÃ XO KHUÃN - DIE SPRING

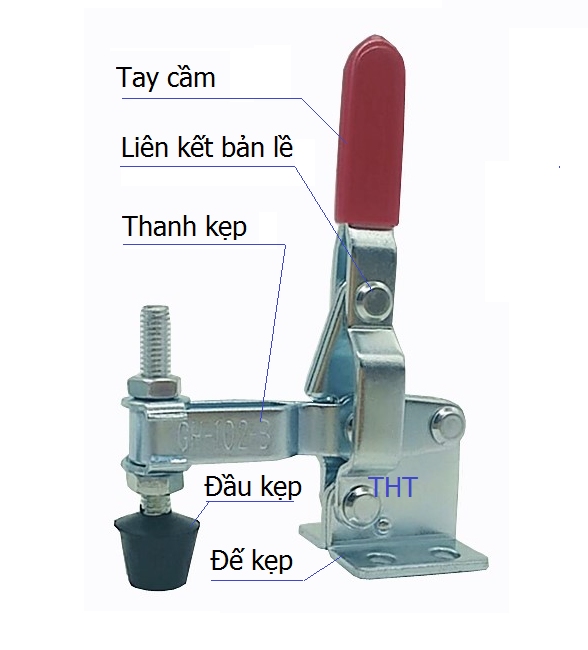

- CášĶU KášļP KHUÃN - CAM KášļP

- PHáŧĪ TÃNG CÆ KHÃ

- MÃI ÄÃNH BÃNG KHUÃN

- SášĒN PHášĻM CÆ KHI

- BU LÃNG áŧC VÃT

- HÃNG KIM KHÃ

- VᚎT TÆŊ PHI KIM

- ÄIáŧN CÃNG NGHIáŧP

-

Máŧt và i khÃĄi niáŧm váŧ gia cÃīng CNC

-

Máŧt và i khÃĄi niáŧm váŧ gia cÃīng CNC

-

Máŧt và i khÃĄi niáŧm váŧ gia cÃīng CNC

1. Ba láŧĢi Ãch cáŧ§a mÃĄy CNC

1 â Táŧą Äáŧng hÃģa sášĢn xuášĨt:

MÃĄy CNC khÃīng cháŧ quan tráŧng trong ngà nh cÆĄ khà mà cÃēn trong nhiáŧu ngà nh khÃĄc nhÆ° may máš·c, già y dÃĐp, Äiáŧn táŧ v.v. BášĨt cáŧĐ mÃĄy CNC nà o cÅĐng cášĢi thiáŧn trÃŽnh Äáŧ táŧą Äáŧng hÃģa cáŧ§a doanh nghiáŧp: ngÆ°áŧi vášn hà nh Ãt, thášm cháŧ khÃīng cÃēn phášĢi can thiáŧp và o hoᚥt Äáŧng cáŧ§a mÃĄy. Sau khi nᚥp chÆ°ÆĄng trÃŽnh gia cÃīng, nhiáŧu mÃĄy CNC cÃģ tháŧ táŧą Äáŧng chᚥy liÊn táŧĨc cho táŧi khi kášŋt thÚc, và nhÆ° vášy giášĢi phÃģng nhÃĒn láŧąc cho cÃīng viáŧc khÃĄc. TháŧĐ náŧŊa, Ãt xášĢy ra háŧng hÃģc do láŧi vášn hà nh, tháŧi gian gia cÃīng ÄÆ°áŧĢc dáŧą bÃĄo chÃnh xÃĄc, ngÆ°áŧi vášn hà nh khÃīng ÄÃēi háŧi phášĢi cÃģ káŧđ nÄng thao tÃĄc (chÃĒn tay) cao nhÆ° Äiáŧu khiáŧn mÃĄy cÃīng cáŧĨ truyáŧn tháŧng.

2 â Äáŧ chÃnh xÃĄc váŧ trà và Äáŧ chÃnh xÃĄc láš·p lᚥi cao cáŧ§a sášĢn phášĐm:

CÃĄc mÃĄy CNC thášŋ háŧ máŧi cho phÃĐp gia cÃīng cÃĄc sášĢn phášĐm cÃģ Äáŧ chÃnh xÃĄc và Äáŧ pháŧĐc tᚥp cao mà mÃĄy cÃīng cáŧĨ truyáŧn tháŧng khÃīng tháŧ là m ÄÆ°áŧĢc. Máŧt khi chÆ°ÆĄng trÃŽnh gia cÃīng ÄÃĢ ÄÆ°áŧĢc kiáŧm tra và hiáŧu cháŧnh, mÃĄy CNC sáš― ÄášĢm bášĢo cho âra lÃēâ hà ng loᚥt sášĢn phášĐm phášĐm váŧi chášĨt lÆ°áŧĢng Äáŧng nhášĨt. ÄÃĒy là yášŋu táŧ vÃī cÃđng quan tráŧng trong sášĢn xuášĨt cÃīng nghiáŧp quy mÃī láŧn

3 â Linh hoᚥt:

Chášŋ tᚥo máŧt chi tiášŋt máŧi trÊn mÃĄy CNC Äáŧng nghÄĐa váŧi nᚥp cho mÃĄy máŧt chÆ°ÆĄng trÃŽnh gia cÃīng máŧi. ÄÆ°áŧĢc kášŋt náŧi váŧi cÃĄc phᚧn máŧm CAD/CAM, cÃīng ngháŧ CNC tráŧ nÊn vÃī cÃđng linh hoᚥt giÚp cÃĄc doanh nghiáŧp thÃch áŧĐng váŧi cÃĄc thay Äáŧi nhanh chÃģng và liÊn táŧĨc váŧ mášŦu mÃĢ và cháŧ§ng loᚥi sášĢn phášĐm cáŧ§a khÃĄch hà ng.

Äiáŧu khiáŧn chuyáŧn Äáŧng â TrÃĄi tim cáŧ§a CNC

VÃŽ chuyáŧn Äáŧng trÊn mÃĄy tiáŧn cÃģ Ãt bášc táŧą do hÆĄn trÊn mÃĄy phay nÊn cÃĄc giáŧi thiáŧu váŧ CNC thÆ°áŧng tášp trung và o mÃĄy phay CNC nhÆ° là trÆ°áŧng háŧĢp táŧng quÃĄt. CÃģ hai dᚥng chuyáŧn Äáŧng khi vášn hà nh mÃĄy CNC: chuyáŧn Äáŧng chᚥy bà n (thÃīng thÆ°áŧng là cÃĄc hÆ°áŧng X và Y) và chuyáŧn Äáŧng chᚥy dao (thÆ°áŧng là hÆ°áŧng Z cho mÃĄy phay ÄáŧĐng, hÆ°áŧng Y cho mÃĄy phay ngang). Váŧi cÃĄc mÃĄy CNC cÃģ hÆĄn 3 tráŧĨc Äiáŧu khiáŧn, sáš― cÃģ thÊm cÃĄc chuyáŧn Äáŧng xoay quanh cÃĄc hÆ°áŧng chÃnh nÊu áŧ trÊn. PhÃĒn chia chuyáŧn Äáŧng chᚥy bà n và chᚥy dao khÃĄc nhau tÃđy theo kášŋt cášĨu và cháŧĐc nÄng cáŧ§a mÃĄy cÃīng cáŧĨ.

Äáŧ cÃģ tháŧ trÃŽnh bà y ÄÆĄn giášĢn và ngášŊn gáŧn, chÚng ta quy Æ°áŧc gáŧi chung Äiáŧu khiáŧn chuyáŧn Äáŧng khi gia cÃīng chi tiášŋt là Äiáŧu khiáŧn chᚥy dao.

ChÚng ta hÃĢy nháŧ lᚥi ngÆ°áŧi tháŧĢ vášn hà nh mÃĄy phay truyáŧn tháŧng nhÆ° thášŋ nà o: ngÆ°áŧi ÄáŧĐng mÃĄy phášĢi chÄm chÚ theo dÃĩi váŧ trà cáŧ§a dao so váŧi phÃīi, dÃđng cÃĄ hai tay Äiáŧu khiáŧn tay quay Äáŧ chᚥy dao và /hoáš·c bà n mÃĄy. QuÃĢng chᚥy ÄÆ°áŧĢc tÃnh theo sáŧ vÃēng quay cáŧng thÊm sáŧ vᚥch chia Äáŧ (xem H.1). CÃīng viáŧc ÄÃēi háŧi tášp trung cao Äáŧ cÅĐng nhÆ° Äáŧ khÃĐo lÃĐo, chuášĐn xÃĄc cáŧ§a ÄÃīi tay ngÆ°áŧi tháŧĢ. NÄng suášĨt gia cÃīng vÃŽ vášy khÃīng tháŧ cao. Äáŧ chÃnh xÃĄc cÅĐng khÃģ Äᚥt ÄÆ°áŧĢc máŧĐc cao cho cÃĄc chi tiášŋt pháŧĐc tᚥp.

CÃēn bÃĒy giáŧ, váŧi mÃĄy CNC, cÆĄ cášĨu chášĨp hà nh là cÃĄc Äáŧng cÆĄ servo váŧi báŧ Äiáŧu khiáŧn CNC thÃīng qua máŧt chÆ°ÆĄng trÃŽnh gia cÃīng (part program). CÃĄc dᚥng chuyáŧn Äáŧng (nhanh hay Än dao, thášģng hay cung trÃēn), tráŧĨc nà o hoᚥt Äáŧng, táŧc Äáŧ Än dao bao nhiÊu Äáŧu cÃģ tháŧ lášp trÃŽnh. HÃŽnh 1 áŧ trÊn cho thášĨy sÆĄ Äáŧ chuyáŧn Äáŧng cáŧ§a mÃĄy cÃīng cáŧĨ truyáŧn tháŧng, cÃēn trÊn HÃŽnh 2 ta thášĨy sÆĄ Äáŧ cÃĄc tráŧĨc cáŧ§a mÃĄy CNC.

Máŧt láŧnh CNC tháŧąc hiáŧn bÊn trong báŧ Äiáŧu khiáŧn sáš― bÃĄo cho mÃī tÆĄ cháŧ§ Äáŧng quay ÄÚng sáŧ vÃēng cᚧn thiášŋt kÃĐo theo tráŧĨc vitme bi quay sáŧ vÃēng tÆ°ÆĄng áŧĐng. Táŧi lÆ°áŧĢt mÃŽnh vitme bi kÃĐo theo chuyáŧn Äáŧng thášģng cáŧ§a bà n mÃĄy hoáš·c dao. Thiášŋt báŧ phášĢn háŧi áŧ Äᚧu kia cáŧ§a vitme bi cho phÃĐp kiáŧm soÃĄt kášŋt thÚc láŧnh ÄÚng khi sáŧ vÃēng quay cᚧn thiášŋt ÄÆ°áŧĢc tháŧąc hiáŧn.

Chuyáŧn Äáŧng cáŧ§a cÃĄc tráŧĨc tháŧąc tášŋ ra sao hay khÃĄi niáŧm váŧ háŧ táŧa Äáŧ

TrÊn tháŧąc tášŋ khÃīng bᚥn khÃīng cᚧn xÃĄc Äáŧnh xem phášĢi quay mÃī tÆĄ bao nhiÊu vÃēng. Chuyáŧn Äáŧng cáŧ§a cÃĄc tráŧĨc ÄÆ°áŧĢc Äiáŧu khiáŧn ÄÆĄn giášĢn hÆĄn và logic hÆĄn qua cÃĄc táŧa Äáŧ. CÃģ hai háŧ tráŧĨc táŧa Äáŧ hay ÄÆ°áŧĢc dÃđng nhášĨt là háŧ táŧa Äáŧ vuÃīng gÃģc (háŧ táŧa Äáŧ Äáŧ cÃĄc) và háŧ táŧa Äáŧ cáŧąc (polar). Trong cÃĄc mÃĄy gia cÃīng háŧ táŧa Äáŧ Äáŧ cÃĄc pháŧ biášŋn hÆĄn và chÚng ta sáš― dÃđng nÃģ trong cÃĄc bà i viášŋt nà y.

ChÚng ta ÄÃĢ ÄÆ°áŧĢc háŧc váŧ háŧ táŧa Äáŧ trong trÆ°áŧng pháŧ thÃīng và nháŧŊng kiášŋn tháŧĐc ÄÃģ Äáŧ§ cho chÚng ta tiášŋp táŧĨc hà nh trÃŽnh tÃŽm hiáŧu cÃīng ngháŧ CNC. Äiáŧm khÃĄc so váŧi Äáŧ tháŧ cáŧ§a Äiáŧm và ÄÆ°áŧng trong táŧa Äáŧ toÃĄn háŧc là váŧi mÃĄy CNC, cÃĄc giÃĄ tráŧ táŧa Äáŧ tháŧąc tášŋ khÃīng liÊn táŧĨc mà thay Äáŧi theo bÆ°áŧc (increment), hay cÃēn gáŧi là Äáŧ phÃĒn giášĢi. Và dáŧĨ váŧi háŧ Äo mÃĐt, bÆ°áŧc dáŧch chuyáŧn táŧi thiáŧu thÆ°áŧng là 1/1000mm, táŧĐc 0.001mm, cÃēn trong háŧ Äo inch, bÆ°áŧc dáŧch chuyáŧn táŧi thiáŧu là 0.0001in. Váŧi chuyáŧn Äáŧng quay, bÆ°áŧc dáŧch chuyáŧn cáŧ§a gÃģc quay cho cášĢ hai háŧ Äo thÆ°áŧng ÄÆ°áŧĢc lášĨy là 0.001°.

Giáŧng nhÆ° háŧ táŧa Äáŧ toÃĄn háŧc, máŧi tráŧĨc trong háŧ táŧa Äáŧ cáŧ§a mÃĄy CNC Äáŧu cÃģ Äiáŧm gáŧc. áŧĻng váŧi cÃĄc bà i toÃĄn káŧđ thuášt, chÚng ÄÆ°áŧĢc gáŧi là Äiáŧm gáŧc (hay chuášĐn, hay Äiáŧm 0) cáŧ§a chÆ°ÆĄng trÃŽnh, cáŧ§a phÃīi hay cáŧ§a chi tiášŋt. Thuášt ngáŧŊ tiášŋng Anh tÆ°ÆĄng áŧĐng là program zero (hay program origin), work zero, part zero.

Váŧi káŧđ thuášt nà y, nášŋu muáŧn chᚥy dao sang phášĢi 1 ÄÆĄn váŧ Äo (inch hay mm) so váŧi Äiáŧm gáŧc thÃŽ bᚥn dÃđng láŧnh X1.0, nášŋu muáŧn chᚥy dao lÊn trÊn 1 ÄÆĄn váŧ Äo so váŧi Äiáŧm gáŧc thÃŽ bᚥn dÃđng Y1.0. Báŧ Äiáŧu khiáŧn sáš― lášp táŧĐc xem mÃītÆĄ và tráŧĨc vitme bi phášĢi quay bao nhiÊu vÃēng Äáŧ táŧi máŧĨc tiÊu.

Trong và dáŧĨ áŧ HÃŽnh 3, tášĨt cášĢ cÃĄc Äiáŧm Äáŧu nášąm áŧ bÊn trÊn và bÊn phášĢi Äiáŧm gáŧc. Máŧt vÃđng nhÆ° vášy ÄÆ°áŧĢc gáŧi là gÃģc ž (quadrant), và cáŧĨ tháŧ áŧ HÃŽnh 3 là gÃģc phᚧn tÆ° sáŧ 1. MÃĄy CNC váŧ nguyÊn tášŊc cÃģ tháŧ gia cÃīng áŧ cÃĄc gÃģc phᚧn tÆ° khÃĄc nhau và khi ÄÃģ táŧa Äáŧ cÃĄc Äiáŧm cÃģ tháŧ nhášn cÃĄc giÃĄ tráŧ dÆ°ÆĄng cÅĐng nhÆ° ÃĒm. HÃŽnh 4 áŧ dÆ°áŧi biáŧ u diáŧ n 4 gÃģc phᚧn tÆ° và dášĨu cáŧ§a cÃĄc táŧa Äáŧ. HÃŽnh 5 cho thášĨy máŧt và dáŧĨ khi táŧa Äáŧ gia cÃīng nášąm áŧ cÃĄc gÃģc phᚧn tÆ° khÃĄc nhau.

Thiášŋt lášp Äiáŧm 0 chÆ°ÆĄng trÃŽnh

LuÃīn nháŧ rášąng báŧ Äiáŧu khiáŧn CNC phášĢi ÄÆ°áŧĢc thÃīng bÃĄo, bášąng cÃĄch nà y hay cÃĄch khÃĄc, váŧ Äiáŧm 0 chÆ°ÆĄng trÃŽnh. CÃĄch tháŧĐc mà mÃĄy CNC và báŧ Äiáŧu khiáŧn tháŧąc hiáŧn viáŧc nà y rášĨt khÃĄc nhau.

PhÆ°ÆĄng phÃĄp cÅĐ là thiášŋt lášp Äiáŧm 0 chÆ°ÆĄng trÃŽnh ngay bÊn trong chÆ°ÆĄng trÃŽnh gia cÃīng. ThÃīng thÆ°áŧng láŧnh G92 (hoáš·c G50) ÄÆ°áŧĢc dÃđng, Ãt nhášĨt áŧ Äᚧu chÆ°ÆĄng trÃŽnh hay máŧi lᚧn thay dao.

PhÆ°ÆĄng phÃĄp máŧi hÆĄn và táŧt hÆĄn Äáŧ thiášŋt lášp Äiáŧm 0 chÆ°ÆĄng trÃŽnh là dÃđng bÃđ (offset). CÃĄc nhà sášĢn xuášĨt báŧ Äiáŧu khiáŧn cho trung tÃĒm gia cÃīng gáŧi bÃđ Äáŧ thiášŋt lášp 0 chÆ°ÆĄng trÃŽnh là bÃđ gÃĄ (fixture offsets). CÃēn cÃĄc nhà sášĢn xuášĨt trung tÃĒm gia cÃīng tiáŧn lᚥi gáŧi ÄÃģ là bÃđ hÃŽnh háŧc (geometry offsets). ChÚng ta sáš― quay tráŧ lᚥi vášĨn Äáŧ nà y áŧ Bà i #4

ChÆ°ÆĄng trÃŽnh CNC

Hᚧu hášŋt cÃĄc báŧ Äiáŧu khiáŧn CNC hiáŧn nay dÃđng Äáŧnh dᚥng Äáŧa cháŧ lášp trÃŽnh là táŧŦ. NÃģi cÃĄch khÃĄc, máŧt láŧnh CNC giáŧng nhÆ° máŧt cÃĒu, bao gáŧm cÃĄc táŧŦ CNC váŧi cÃĄc Äáŧa cháŧ là cháŧŊ hoáš·c giÃĄ tráŧ sáŧ. CÃĄc Äáŧa cháŧ cháŧŊ (X, Y, AâĶ) xÃĄc Äáŧnh kiáŧu, cÃēn cÃĄc giÃĄ tráŧ sáŧ xÃĄc Äáŧnh lÆ°áŧĢng cáŧ§a kiáŧu giÃĄ tráŧ ÄÃģ.

BáŧĐc tranh tÆ°ÆĄng Äáŧng váŧi hoᚥt Äáŧng cáŧ§a chÆ°ÆĄng trÃŽnh CNC cÃģ tháŧ tÃŽm thášĨy trong bášĨt cáŧĐ tášp háŧĢp cÃĄc cháŧ tháŧ bÆ°áŧc-theo-bÆ°áŧc nà o. LášĨy và dáŧĨ cÃģ khÃĄch hà ng táŧi thÄm cÃīng ty bᚥn và bᚥn cᚧn cháŧ dášŦn ÄÆ°áŧng Äi cho háŧ. Bᚥn viášŋt hÆ°áŧng dášŦn cho khÃĄch táŧŦ khi háŧ xuáŧng sÃĒn bay. Äáŧ là m ÄÆ°áŧĢc, bᚥn phášĢi hÃŽnh dung trong Äᚧu láŧ trÃŽnh táŧŦ sÃĒn bay táŧi cÃīng ty, ráŧi tuᚧn táŧą táŧŦng Äiáŧm máŧc máŧt bᚥn mÃī tášĢ cháŧ tháŧ cÃĄch Äi. KhÃĄch hà ng sáš― là m theo hÆ°áŧng dášŦn cáŧ§a bᚥn, là m bÆ°áŧc Äᚧu tiÊn ráŧi tiášŋp theo cho táŧi khi tÃŽm táŧi cÃīng ty bᚥn.

Và dáŧĨ cÃģ vášŧ nhÆ° lan man, nhÆ°ng cháŧ§ Ã― áŧ ÄÃĒy là vai trÃē quan tráŧng cáŧ§a biáŧu Äᚥt, táŧĐc là khášĢ nÄng hÃŽnh dung trÆ°áŧc ÄÆ°áŧng chᚥy dao. KhÃīng cÃģ nÃģ thÃŽ khÃģ mà lášp trÃŽnh CNC Äáŧ gia cÃīng cÃĄc chi tiášŋt pháŧĐc tᚥp ÄÆ°áŧĢc. NgÆ°áŧi Äiáŧu khiáŧn mÃĄy CNC cÃģ kinh nghiáŧm phášĢi hÃŽnh dung ÄÆ°áŧĢc bášĨt cáŧĐ bÆ°áŧc gia cÃīng nà o trÆ°áŧc khi tháŧąc hiáŧn nÃģ.

00001 (ÄÃĄnh sáŧ chÆ°ÆĄng trÃŽnh)

N005 G54 G90 S400 M03 (cháŧn háŧ táŧa Äáŧ, chášŋ Äáŧ tuyáŧt Äáŧi, quay tráŧĨc dao ngÆ°áŧĢc chiáŧu kim Äáŧng áŧ táŧc Äáŧ 400 RPM)

N10 G00 X1. Y1. (chᚥy nhanh táŧi váŧ trà XY cáŧ§a láŧ Äᚧu tiÊn)

N015 G43 H01 Z.1 M08 (xÃĄc Äáŧnh bÃđ chiáŧu cao dao, chᚥy nhanh táŧi máš·t thoÃĄt dao Äáŧ chuášĐn báŧ khoan, bášt dung dáŧch là m mÃĄt)

N020 G01 Z-1.25 F3.5 (bášŊt Äᚧu khoan láŧ Äᚧu tiÊn, táŧc Äáŧ Än dao 3.5 inch/phÚt)

N025 G00 Z.1 (ThoÃĄt dao nhanh kháŧi láŧ)

N030 X2. (chᚥy dao nhanh táŧi láŧ tháŧĐ 2)

N035 G01 Z-1.25 (Än dao láŧ tháŧĐ 2)

N040 G00 Z.1 M09 (thoÃĄt dao nhanh kháŧi láŧ tháŧĐ 2, tášŊt dung dáŧch)

N045 G91 G28 Z0 (Quay lᚥi váŧ trà tham chiášŋu cáŧ§a hÆ°áŧng Z)

N050 M30 (Kášŋt thÚc chÆ°ÆĄng trÃŽnh)

ChÚng ta hÃĢy tháŧ phÃĒn tÃch máŧt chÆ°ÆĄng trÃŽnh CNC ngášŊn cho áŧ bÊn. ChÆ°ÆĄng trÃŽnh khoan 2 láŧ trÊn mÃĄy CNC. Bᚥn chÆ°a cᚧn tášp trung váŧi và o cÃĄc cÃĒu láŧnh cáŧĨ tháŧ vÃŽ cÃĄc chÚ thÃch trong ngoáš·c Äáŧ§ Äáŧ hiáŧu Ã― nghÄĐa cáŧ§a chÚng. MáŧĨc ÄÃch chÃnh áŧ ÄÃĒy là cášĨu trÚc cáŧ§a chÆ°ÆĄng trÃŽnh CNC và tÃnh chášĨt tuᚧn táŧą khi tháŧąc hiáŧn cÃĄc cÃĒu láŧnh. TrÆ°áŧc hášŋt, báŧ Äiáŧu khiáŧn sáš― Äáŧc, dáŧch (ra mÃĢ tráŧąc tiášŋp Äiáŧu khiáŧn mÃĄy), ráŧi tháŧąc hiáŧn láŧnh Äᚧu tiÊn. Xong láŧnh Äᚧu tiÊn máŧi Äi táŧi láŧnh tiášŋp theo: Äáŧc-dáŧch-tháŧąc hiáŧn. CáŧĐ nhÆ° vášy cho táŧi cuáŧi chÆ°ÆĄng trÃŽnh.

ChÚ giášĢi cho cÃĄc kÃ― hiáŧu trong cÃĒu láŧnh CNC

NhÆ° bᚥn ÄÃĢ ÄÆ°áŧĢc giáŧi thiáŧu, máŧi táŧŦ trong láŧnh CNC cÃģ Äáŧa cháŧ cháŧŊ và giÃĄ tráŧ sáŧ. trÊn nguyÊn tášŊc cÃĄc nhà sášĢn xuášĨt báŧ Äiáŧu khiáŧn CNC khÃĄc nhau cÃģ nháŧŊng quy Æ°áŧc khÃĄc nhau cho báŧ Äiáŧu khiáŧn cáŧ§a mÃŽnh. Tuy vášy cÃģ nháŧŊng kÃ― hiáŧu chÃnh ÄÆ°áŧĢc dÃđng giáŧng nhau và ÄÃĢ tráŧ thà nh tiÊu chuášĐn nhÆ° áŧ dÆ°áŧi ÄÃĒy

O â ÄÃĄnh sáŧ chÆ°ÆĄng trÃŽnh (Äáŧ Äáš·t tÊn chÆ°ÆĄng trÃŽnh)

N â Sáŧ tháŧĐ táŧą cáŧ§a cÃĒu (dÃēng) láŧnh

G â cháŧĐc nÄng chuášĐn báŧ (Preparatory function âxem bÊn dÆ°áŧi)

X - TráŧĨc X

Y - TráŧĨc Y

Z - TráŧĨc Z

R - BÃĄn kÃnh

F - Táŧc Äáŧ Än dao

S - Táŧc Äáŧ (quay) tráŧĨc mÃĄy

H - BÃđ chiáŧu dà i (cao) dao

D - BÃđ bÃĄn kÃnh dao

T - KÃ― hiáŧu dao

M - CÃĄc cháŧĐc nÄng háŧ tráŧĢ

Nášŋu biášŋt máŧt sáŧ thuášt ngáŧŊ tiášŋng Anh cÆĄ khà hoáš·c gia cÃīng cášŊt gáŧt, bᚥn dáŧ dà ng phÃĄt hiáŧn cÃĄc kÃ― hiáŧu thÆ°áŧng là cháŧŊ cÃĄi Äᚧu cáŧ§a táŧŦ tÆ°ÆĄng áŧĐng: T (tool), S (spindle), F (feed rate) v.v.

CÃģ hai Äáŧa cháŧ cháŧŊ rášĨt quan tráŧng là G và M. ChÚng cho phÃĐp thiášŋt lášp cÃĄc cháŧĐc nÄng Äáš·c biáŧt khi gia cÃīng. CháŧĐc nÄng chuášĐn báŧ (G) thiášŋt lášp cÃĄc chášŋ Äáŧ. Và dáŧĨ: G90 thiášŋt lášp chášŋ Äáŧ tuyáŧt Äáŧi, cÃēn G91 thiášŋt lášp chášŋ Äáŧ gia tÄng.

Giáŧng nhÆ° cháŧĐc nÄng chuášĐn báŧ, cÃĄc láŧnh M thiášŋt lášp máŧt loᚥt cÃĄc cháŧĐc nÄng Äáš·c biáŧt khÃĄc. ThÃīng thÆ°áŧng chÚng bášt/tášŊt chášŋ Äáŧ nà o ÄÃģ, và dáŧĨ bášt/tášŊt dung dáŧch, chᚥy/stop tráŧĨc dao v.vâĶ

Ban Äᚧu, viáŧc Äáŧc hay chuášĐn báŧ máŧt chÆ°ÆĄng trÃŽnh CNC dÆ°áŧng nhÆ° ÄÃēi háŧi phášĢi ghi nháŧ rášĨt nhiáŧu tháŧĐ. Tháŧąc tášŋ, cháŧ cÃģ khoášĢng 30-40 táŧŦ ÄÆ°áŧĢc dÃđng trong cÃĄc chÆ°ÆĄng trÃŽnh CNC. Äiáŧu nà y cÅĐng giáŧng nhÆ° bᚥn háŧc máŧt ngoᚥi ngáŧŊ máŧi mà cášĢ táŧng cáŧng cháŧ cÃģ 40 táŧŦ. KhÃīng quÃĄ khÃģ phášĢi khÃīng cÃĄc bᚥn?

Lášp trÃŽnh dášĨu thášp phÃĒn

Máŧt sáŧ Äáŧa cháŧ trong lášp trÃŽnh CNC là m viáŧc váŧi cÃĄc giÃĄ tráŧ sáŧ tháŧąc, táŧĐc là cÃģ dášĨu thášp phÃĒn nhÆ° gÃĄn táŧa Äáŧ cáŧ§a cÃĄc tráŧĨc X, Y, Z, gÃĄn bÃĄn kÃnh cáŧ§a cung R. tuy nhiÊn máŧt sáŧ Äáŧa cháŧ khÃĄc lᚥi cháŧ là m viáŧc váŧi sáŧ nguyÊn nhÆ° S (táŧc Äáŧ quay cáŧ§a tráŧĨc), T (dao sáŧ mášĨy), N (sáŧ tháŧĐ táŧą cáŧ§a dÃēng láŧnh), G (cÃĄc láŧnh chuášĐn báŧ) và M (cÃĄc láŧnh pháŧĨ tráŧĢ). Bᚥn cᚧn lÆ°u Ã― Äiáŧm khÃĄc biáŧt nà y khi viášŋt hay kiáŧm tra chÆ°ÆĄng trÃŽnh.

-

0849898166 |

|

|

|||||

|

|

|||||

|